1前言

河南華潤電力首陽山有限公司一期工程安裝2×600MW超臨界燃煤機組,汽輪機型號為:N630-24.2/538/566,超臨界、一次中間再熱、單軸、三缸四排汽、雙背壓、純凝汽式汽輪機。鍋爐為哈爾濱鍋爐廠制造的型號為HG-1987/25.4-PM1超臨界參數變壓運行直流爐,單爐膛、一次再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構Π型鍋爐。兩機為單元制設計,即一臺爐對應一臺機,投資少,結構簡單。

該機組沒有供熱,而熱電聯產供熱機組的熱效率要遠高于純凝機組,是節能改造的重要舉措。加之國家政策性的引導,供熱對于純凝發電機組是新的盈利單元模式。隨著近年來經濟的蓬勃發展,偃師北環工業區出現了較大的供熱缺口,政府將偃師北環供熱改造項目做為2014年度市級重點項目。開拓供熱市場勢在必行。

工程設計的供熱管道采用Ø426×10的無縫鋼管,總長約3730米,其中架空敷設約630米,直埋敷設約3100米。供熱管線沿途多為廠區,除協調難度大外,管線與燃氣管線反復交錯,需穿越道路24處,跨越溝渠、水池13處,且大部分地下設施無圖可查,需根據實際開挖情況另行設計。為了在55天的施工工期內完成施工,華潤首陽山電廠在改造中充分考慮安全性、經濟性,成功的解決了如供熱抽汽點選擇與系統設計、直埋管道復合保溫、施工區域地面及地下環境復雜、施工各道工序交叉作業等諸多方面的難題。

2工業供熱抽汽點的選擇與系統設計

2.1系統設計論證

1)供熱抽汽點的選擇

針對國內配套東方汽輪機的大型純凝火電機組改造工業供熱,抽汽口主要選擇有:在主汽、再熱冷段或熱段管道及各級回熱抽汽管道上抽汽;或者對進汽調節閥、汽輪機本體汽缸改造抽汽。兩種方案基于熱用戶參數的選擇,盡量選擇匹配接近的蒸汽抽汽參數;原則是改造對機組變工況運行影響小,安全可靠,改造范圍小,費用低。

經對工業區潛在的熱用戶進行調查,結果如下表:

針對目前熱用戶工藝參數需求,認為冷段抽汽滿足各用戶需要,改造投入費用最低。選取機組冷段再熱管道做為抽汽點,供熱參數設計為1.35~1.58MPa,溫度280-310℃,由各用戶單位自行建設減壓站。

2)通過學習控股建設部編制的《汽輪機鄰機加熱技術方案》[1],了解兩種改造都要從冷段管道進行抽汽,一個是機組啟動時用,一個是常態供熱抽汽,抽汽參數相同,論證結論為可以兼容汽源。鄰機用汽較供熱系統設計的管路能力供汽量小的多,即:系統的設計規格需要根據最大的抽汽能力參數確定,即:單機供熱能力。聯系哈爾濱鍋爐廠設計部門核對,認為在機組正常供熱時,考慮供熱后,可能會引起再熱器超溫,冷段最大的抽汽量可以達到50t/h(主機設備不作改動時,機組單臺機往外供工業蒸汽的最大抽汽量)。

3)考慮經費及安全問題,最終決定按最大抽汽量50t/h設計,即:抽汽管路中調節閥及抽汽止回閥的流量能力不能超過50t/h,以保障機組的安全運行。

長期運行注意:1、主機調節級壓力不能超過廠家給定的限制值19.2MPa,以便機組各級參數不致超限,確保機組安全。2、其他各級監視段也不能超壓運行,超壓運行意味流量過大,機組級間壓力超限,導致隔板應力和板體撓度值偏大而變形,影響機組長周期安全運行。3、監視機組各支持軸承、推力軸承溫度和振動不能超限運行。4、軸向位移的變化也要重視。

4)供熱母管作為兼顧實現鄰機加熱,為了便于母管壓力的調節,將原“鄰機加熱技術”設計在高加入口的調節閥改為機組抽汽供熱出口進行調節,使得初參數實現本機調節保障供熱兩機獨立控制補給,并鄰機啟動調節。對于高加入口的蒸汽調節,可以通過電動門的中停功能實現。為了保障系統的有效退運,各設備與主系統的隔離,均采用雙道隔離閥操作,以確保有效安全隔離。提高了供熱及機組啟動時的調節兼容性和機組的安全可靠性。

5)系統的疏水設計,高加疏水需要利用熱源輸至除氧器;管路的常態暖管疏水盡量輸至低等級的加熱器利用熱源,或采用高品質的DFS倒置浮杯是自動疏水器盡量減少系統漏汽的可能,并確保介質的流失降低。

2.2工業抽汽及鄰機加熱系統設計

設計思路:供熱高壓汽源管路利用冷段抽汽母管供給,而鄰機加熱系統由兩級加熱器組成,第一級為除氧器,把給水加熱至150℃;第二級為#2高加,將經過除氧器加熱后的給水進一步加熱至180-210℃,以滿足鍋爐的啟動沖洗需要。

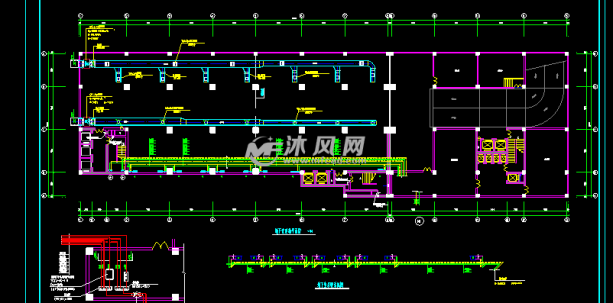

在#1、#2機組之間增加抽汽供熱母管(即鄰機加熱聯絡母管路),設計參數:P=5.69Mpa(g),T=326℃;管道為20G無縫鋼管,通流能力為100t/h,分別從#1、2機組冷再至輔汽聯箱的管路上引出一根蒸汽管道至供熱母管,管道為20G無縫鋼管,單機最大抽汽能力為50t/h的冷段蒸汽(注意監視控制:再熱器超溫及調節級壓力和各監視段壓力超限)。為了保證機組的運行安全在引出管道上分別安裝帶氣動執行機構的止回閥、電動閘閥和壓力調節閥,在供熱母管上設置兩個壓力、溫度測點分別進入#1、#2機DCS,用于調節供熱母管壓力,通過在供熱母管上的調節閥、安全閥、逆止閥、隔離閥、流量計、疏水器等設備,可向外提供工業性供熱熱源,通過實現機組供熱。

由偃師北環工業區各單位用汽不允許被中斷,一般情況,宜采用雙線供汽的管網型式,每根母管各承擔50%-75%的熱負荷,當一根管線發生事故時,可通過提高另一根管線的初壓來保證用戶生產工藝的連續用汽。但考慮到雙線管網的投資成本,且經過現場勘察,沿線最小通過距離僅為1.5m,最終確定為單線供汽;為保證供汽的質量和穩定性,在#1、#2機組冷再抽汽管道之間設置聯絡母管,從聯絡母管上開口提供工業蒸汽。《華潤首陽山熱網至北環工業區改造工程可行性研究報告》

工程設計的供熱管道采用Ø426×10的無縫鋼管,總長約3730米,其中架空敷設約630米,直埋敷設約3100米。供熱管線沿途多為廠區,除協調難度大外,管線與燃氣管線反復交錯,需穿越道路24處,跨越溝渠、水池13處,且大部分地下設施無圖可查,需根據實際開挖情況另行設計。為了在55天的施工工期內完成施工,華潤首陽山電廠在改造中充分考慮安全性、經濟性,成功的解決了如供熱抽汽點選擇與系統設計、直埋管道復合保溫、施工區域地面及地下環境復雜、施工各道工序交叉作業等諸多方面的難題。

設計出的抽汽系統圖如下:

3彎制彎管轉向方式的使用

直埋管道的拆彎處受力十分復雜,需分別考慮管道內壓、埋土壓力、熱膨脹力、土壤與管道之間的磨擦力等因素,其中內壓和埋土壓力較小,可以忽略。經過前期對國內供熱機組進行調研,大部分供熱管道轉向方式主要由以下幾種。

大量的理論和試驗表明,焊制彎管比同直徑的彎制彎管具有較高的局部應力,使用壽命短。另一方面,施工區域環境比較復雜,管線與道路及燃氣、排水管線反復交錯,且多數地下附屬物無詳細圖紙,需根據開挖情況另行設計,如采用定角度彎頭的轉向型式,在管線施工受阻時將可能造成無法調整的后果,或者加大折彎角度,使焊縫處的局部應力加大而影響管道使用壽命。鑒于施工現場的實際情況,華潤首陽山在架空段及直埋段的大角度折彎處100%采用了5D彎制彎管。從效果來看,由于彎管半徑大,大大降低了沿程的阻力系數,全線總長約3730米,高程差為20米,而在供汽始端壓力為1MPa時,全線壓降僅為0.2MPa。主要的優點有:

(1)由于沿程阻力小,使供熱的整體經濟性得到大幅提高;

(2)轉彎半徑大,可減少吹管次數和時間,節省吹管時的蒸汽消耗量;同時,在吹管期間可帶出更多的管道內部異物,使各蒸汽用戶的設備安全性得到提高;

(3)全部采用5D彎制彎管,在施工時可根據實際需求任意調整折彎角度,降低了彎管的定貨難度,也規避了在測繪、設計時的誤差風險,大大的降低了施工難度和周期。

4直埋管道復合保溫的改進

目前無論是采暖還是工業供熱管道,近年來"鋼套鋼"保溫結構和內固定形式應用最多,不可否認,鋼套鋼保溫形式有著管道熱損失小,節約占地面積等優點,便同時也有著明顯的局限性:鋼套鋼保溫結構造價高,比復合保溫高出約一倍左右;鋼套鋼結構在膨脹節處的制作較為復雜;鋼套鋼保溫結構在管道焊接時需進行雙層鋼管的焊接,加上焊接工藝相對復雜,使整體工作量提高一倍左右;鋼套鋼保溫結構在內部芯管發生泄漏時不易被發現,需大范圍的尋找受損部位,華潤首陽山供熱沿線多為廠區,協調難度大,不利于事故的發現和處理,另一方面,工業區區域地下相對水位線較高,地下水滲透至保溫層的可能性較小,故初步將供汽管道保溫結構確定為"玻璃鋼套鋼"形式。大部分廠家生產的玻璃鋼套鋼結構由內至外依次為:1工作鋼管2潤滑層3硅酸鈣隔熱層4反射層5硅酸鈣隔熱層6聚氨酯保溫層7玻璃鋼外護層。

但該結構在實際生產中有幾個問題:

(1)由于工人制作水平的差異,硅酸鈣隔熱層之間的間隙較多,對于外層發泡劑(聚氨酯保護層)用量不易估算,間隙內部發泡情況也不易進行控制、檢查。

(2)兩層硅酸鈣隔熱層之間為反射層,由于分屬于不同的工序,浪費大量的工序轉換時間;

(3)外層硅酸鈣隔熱層在反射層之外,而管道內為高溫介質,所起的保溫隔熱效果有限。

針對以上問題,對直埋段保溫結構做如下圖的改進,從設備供貨周期上看,節省時間約為20天,同時也使外層聚氨酯發泡效果得到有效控制,提升了保溫效果:

5管道疏水方式及疏水井的設計

華潤首陽山全線共設疏水12處,其中啟動疏水8處,常態疏水4處。常態疏水根據實際需求設計為以下型式:

在疏水(閥門)井的制作方面,由于施工工期的限制,摒棄了傳統的混凝土結構,采用了全鋼板式防水結構,示意圖如下:

從圖中可以看出,中間的隔板及角鋼做成的爬梯使疏水井強度得到提升,同時將疏水井分隔成干濕兩個空間,濕室內的疏水和蒸汽不影響干室內閥門的操作。提與傳統的疏水井相比,鋼板式結構還有以下幾個優點:

(1)混凝土疏水井需要等管道完全焊接完成后才能開始施工,而混凝土的凝固還需要較長的時間,而鋼板疏水井則可提前預制,避免交叉作業,大大縮短工期;

(2)疏水井的制作占用人工少,周期短,且整體造價基本相當;

(3)對于后期增加新的熱用戶,在開孔時需對原混凝土結構進行破壞,工序復雜且恢復困難;

(4)混凝土結構密封性能較差,在雨季地下水易滲入疏水井中形成積水,嚴重時可能會浸沒主管道

6系統投運技術

6.1暖管

(1)使管道平緩的進行膨脹,防止突然升高管道溫度造成局部應力過大破壞管道,保證每個啟動疏水點位置的為過熱飽和蒸汽,維持不高于800米/h的加熱速率,且結合實際情況調小疏水閥開度,保持小流量干蒸汽,進行下一位置段暖管。

(2)暖管分兩個階段,第一階段為冷段、供熱母管至冷段抽汽供熱調節閥前電動門處,先暖冷段供熱母管至冷段抽汽調節閥電動門前,用冷段至供熱母管調節門調節壓力進行第一階段暖管,開啟冷段抽汽供熱旁路電動門前疏水進行暖管,壓力達0.3MPa停止升壓,開啟至凝汽器疏水時防止真空下降過快。并利用疏水至地溝的管路將調門后機房內管道疏水排凈,暖管至過飽和運行溫度。

(3)第二階段為冷段抽汽供熱逆止閥后所有用戶供汽管道,開啟冷段抽汽供熱逆止閥后至地溝疏水門,開啟機房外所有啟動疏水,通過調節冷段抽汽供熱調節閥,通入管道少量預熱蒸汽進行升溫暖管。

(4)打開管線所有的疏水排汽,將管中的空氣排凈,沿途無水時逐漸關閉疏水。直止最后一個疏水無水。

(5)在暖管的過程中,重點檢查管線支架位移、補償器的伸縮情況,并做記錄。

6.2升壓

(1)當管路最后一個疏水無水時,保持此疏水常開,保持一定的通流量,對系統進行升壓,升至0.1MPa時對管線進行全面檢查,防止管道振動或泄漏,檢查正常后繼續升壓。

(2)當壓力管線壓力升至0.3MPa時停止升壓,保持此壓力1小時進行升溫穩溫。

(3)當壓力0.3MPa1小時后,可根據熱用戶參數要求進行升壓,逐漸投入熱用戶,熱用戶投運后,關閉管路最后一個疏水。

7總結

華潤首陽山通過認真的分析和不懈的探索,成功的解決了偃師北環工業區供熱改造施工過程中遇到的諸多難題,在十分有限的時間內完成了土建開挖、管道安裝及調試工作,從投運后的各項參數指標上看,本文提到的創新技術均取得很好的效果,對工業園區的可持續發展和投資吸引力產生積極的影響。 來源:清潔高效燃煤發電